منطقه صنعت نساجی، شهر هوتانگ شرقی، منطقه ووجین، 213100 چانگژو، چین

در فرایند تولید پارچه پنبه ای رنگ شده ، اطمینان از رنگ آمیزی یکنواختی یکی از مشکلات مهم فنی است. رنگ آمیزی ناهموار می تواند باعث اختلاف رنگ ، رگه ها یا سایر مشکلات کیفیت در پارچه تمام شده شود و بر ظاهر و رقابت بازار محصول تأثیر بگذارد. در زیر ، تجزیه و تحلیل مفصلی در مورد چگونگی اطمینان از یکنواختی رنگ آمیزی از هر لینک فرآیند تولید وجود دارد:

1. انتخاب مواد اولیه و پیش درمانی

(1) کنترل کیفیت فیبر پنبه

مواد اولیه با کیفیت بالا: پنبه با کیفیت بالا را با طول فیبر یکنواخت و ناخالصی های کمتری انتخاب کنید تا اختلاف رنگ ناشی از تفاوت مواد اولیه در طول رنگرزی کاهش یابد.

فرآیند مخلوط کردن پنبه: از طریق فناوری علمی ترکیبی از پنبه (مانند باز و ترکیب) ، اطمینان حاصل کنید که الیاف پنبه ای از دسته های مختلف به طور مساوی توزیع می شوند.

(2) پیش درمانی پارچه

تمایل: اندازه اضافه شده در طی فرآیند بافندگی را بردارید تا از اندازه باقیمانده بر نفوذ رنگ جلوگیری شود.

روش: برای اطمینان از تمیز بودن سطح پارچه ، از آنزیم خواسته یا قلیایی خواسته استفاده کنید.

شستشو: ناخالصی های طبیعی (مانند موم و پکتین) را برای بهبود رطوبت پذیری فیبر و ظرفیت جذب رنگ از بین ببرید.

روش: از فرآیند شستشوی درجه حرارت بالا استفاده کنید و مقدار مناسبی از عوامل کمکی (مانند عامل شستشو) را اضافه کنید.

سفید کردن: رنگدانه های طبیعی را برداشته و یک رنگ پایه ثابت را برای رنگ آمیزی بعدی فراهم کنید.

روش: از اکسیژن سفید کننده یا فرآیند سفید کننده کلر استفاده کنید و زمان و دمای سفید کننده را به شدت کنترل کنید.

2. بهینه سازی فرآیند رنگ آمیزی

(1) انتخاب رنگ

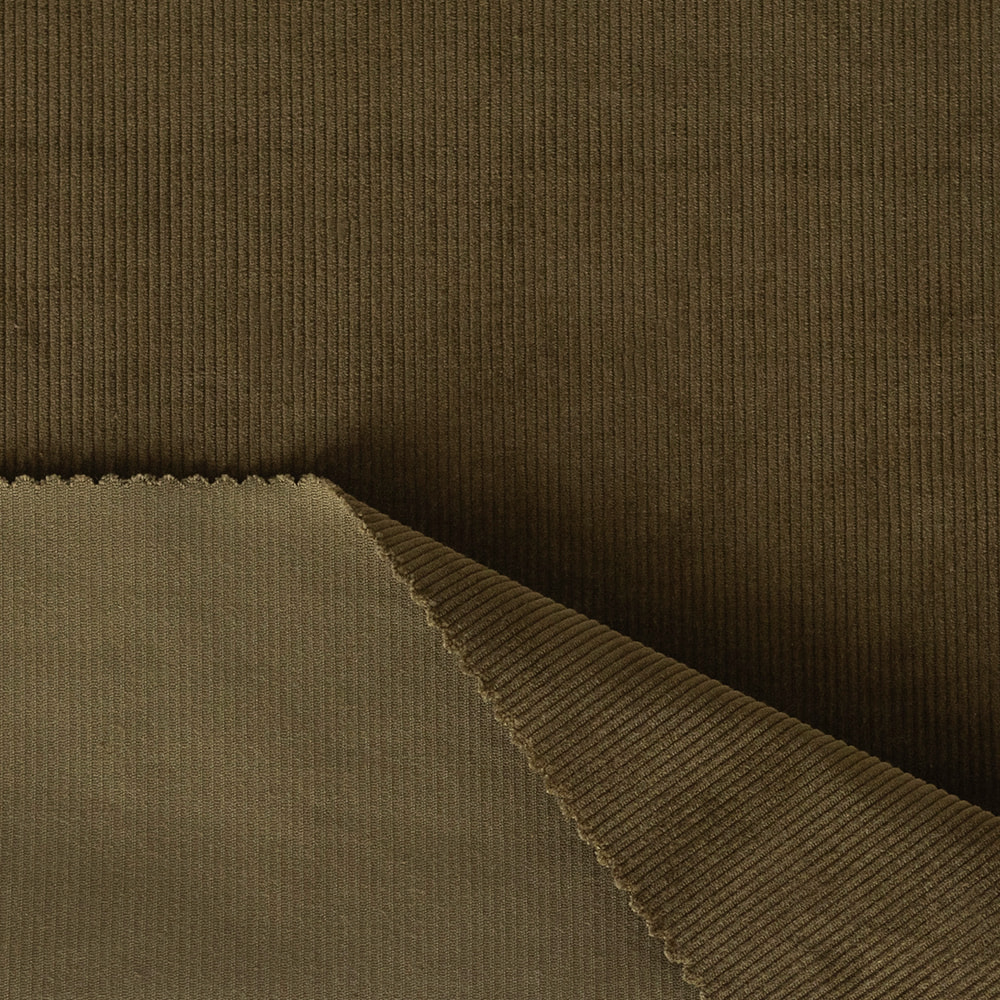

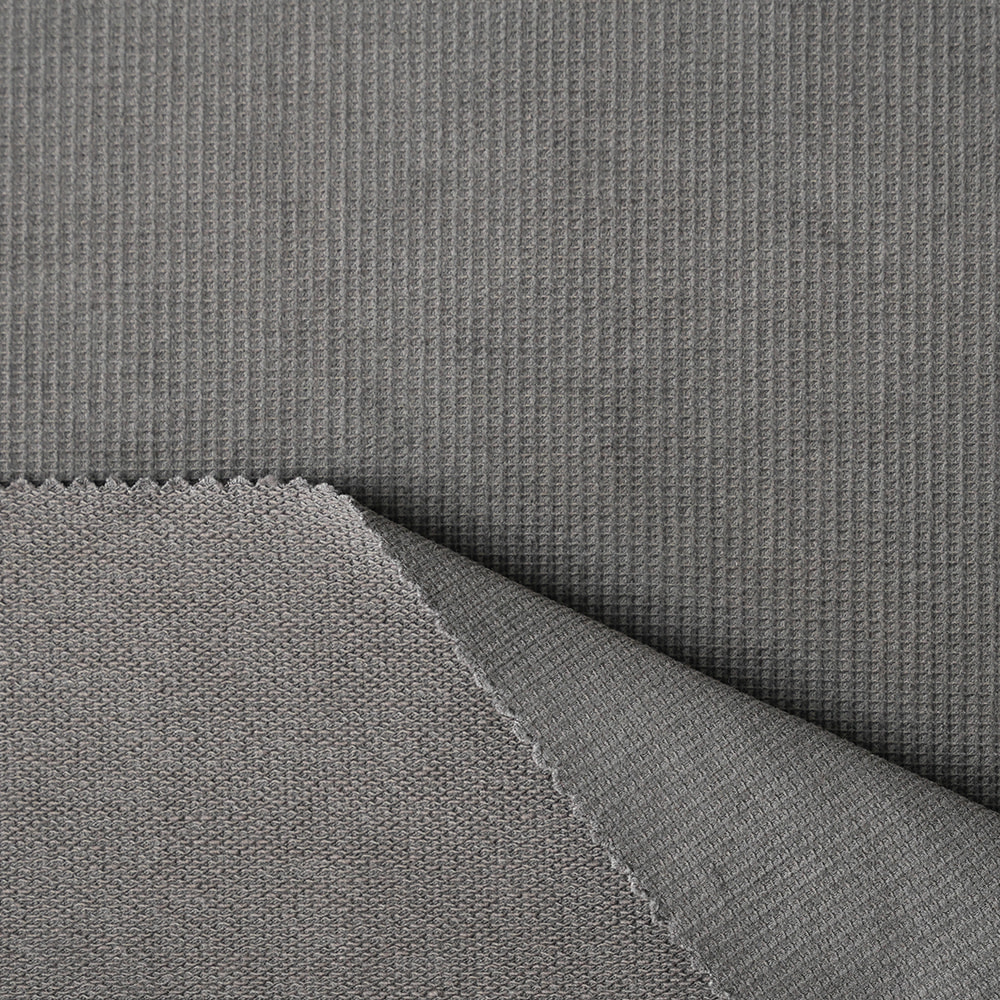

رنگهای مناسب برای Corduroy: رنگهای واکنشی یا رنگهای مستقیم با میل زیاد برای الیاف پنبه و نفوذپذیری قوی را انتخاب کنید.

فرمول رنگ: برای اطمینان از غلظت رنگ پایدار ، نسبت رنگ را مطابق با رنگ هدف مخلوط کنید.

(2) تجهیزات رنگ آمیزی

دستگاه رنگ آمیزی غلتکی مداوم: مناسب برای پارچه های Corduroy که در مقادیر زیادی تولید می شود ، که می توانند به رنگ آمیزی یکنواخت برسند.

مزایا: محلول رنگ از طریق یک غلتک یکنواخت روی سطح پارچه اعمال می شود تا اختلاف رنگ را کاهش دهد.

ماشین رنگ آمیزی سرریز: مناسب برای تولید در مقیاس کوچک یا کوردوروی با بافت های خاص.

مزایا: پارچه برای جلوگیری از چین و تورفتگی آزادانه در محلول رنگ جریان می یابد.

(3) کنترل پارامتر رنگ آمیزی

کنترل دما: برای جلوگیری از جذب رنگ ناهموار به دلیل اختلاف دما ، دمای ثابت را در طی فرآیند رنگ آمیزی حفظ کنید.

روش: از یک سیستم کنترل دما اتوماتیک برای نظارت بر دمای محلول رنگ در زمان واقعی استفاده کنید.

کنترل زمان: زمان رنگ آمیزی باید دقیقاً مطابق نوع رنگ و ضخامت پارچه تنظیم شود.

تنظیم pH: pH محلول رنگ تأثیر مهمی در میزان جذب رنگ دارد.

روش: برای تثبیت مقدار pH محلول رنگ از محلول بافر استفاده کنید.

(4) رنگ آمیزی یکنواخت

رنگ آمیزی چند مرحله ای: از چندین فرآیند رنگ آمیزی استفاده کنید تا به تدریج عمق نفوذ رنگ را افزایش دهید.

نورد یکنواخت: نفوذ رنگ را از طریق فشار غلتک تنظیم کنید تا از توزیع یکنواخت محلول رنگ اطمینان حاصل شود.

3. فرآیند پایان

(1) رفع درمان

استفاده از عامل ثابت: از یک عامل ثابت کننده با راندمان بالا پس از رنگرزی برای بهبود چسبندگی و سرعت رنگ رنگ استفاده کنید.

روش: پارچه را در محلول عامل ثابت غوطه ور کنید و سپس آن را خشک کنید.

عملیات حرارتی: از طریق تنظیم درجه حرارت بالا (مانند بخار یا اجاق گاز هوای گرم) ، مولکول های رنگ بیشتر ثابت می شوند.

(2) اتمام سطح

مسواک زدن و برشی: اثر کرکی منحصر به فرد Corduroy باید از طریق فرآیندهای مسواک زدن و برش شکل بگیرد. این فرایند باید اطمینان حاصل شود که ارتفاع شمع برای جلوگیری از اختلاف رنگ بصری ناشی از شمع ناهموار سازگار است.

درمان Singeing: برای بهبود سطح سطح پارچه از شعله برای سوزاندن شمع اضافی روی سطح استفاده کنید.

(3) درمان ضد چروک و نرم کننده

اتمام ضد چروک: برای تقویت مقاومت چین و چروک پارچه از ماده نهایی رزین استفاده کنید.

درمان نرم کننده: ضمن جلوگیری از تغییرات رنگ ناشی از درمان شیمیایی ، نرم کننده را برای بهبود احساس اضافه کنید.

از طریق طراحی علمی و کنترل دقیق فرآیند ، یکنواختی رنگ آمیزی Corduroy رنگ پنبه می تواند به طور قابل توجهی بهبود یابد ، در نتیجه تقاضا برای پارچه های با کیفیت در بازار سطح بالا را برآورده می کند .