منطقه صنعت نساجی، شهر هوتانگ شرقی، منطقه ووجین، 213100 چانگژو، چین

به منظور جلوگیری از رنگ آمیزی ناهموار یا اختلاف رنگ پارچه پنبه ای رنگ شده ، فرآیند رنگ آمیزی ، انتخاب مواد ، اشکال زدایی تجهیزات و فرآیند پس از پردازش باید دقیقاً در طی فرآیند تولید کنترل شود. موارد زیر برخی اقدامات و پیشنهادات مؤثر است:

1. رنگ ها و کمکی های با کیفیت بالا را انتخاب کنید

کیفیت رنگ: استفاده از رنگهای با کیفیت بالا و پایدار می تواند به طور موثری از رنگ آمیزی ناهموار یا مشکلات اختلاف رنگ جلوگیری کند. پراکندگی و پایداری رنگ یکنواختی فرآیند رنگرزی را تعیین می کند و رنگهای تحتانی ممکن است باعث رنگ آمیزی ناهموار شود.

استفاده از کمکی ها: انتخاب کمکی های رنگ آمیزی مناسب ، مانند رنگرزی کمکی ، عوامل تراز کننده و شتاب دهنده ها ، می تواند یکنواختی جذب رنگ را روی فیبر بهبود بخشد و از اختلاف رنگ در طی فرآیند رنگرزی جلوگیری کند.

2. کنترل فرآیند رنگ آمیزی

نفوذ رنگ یکنواخت: در طی فرآیند رنگ آمیزی ، لازم است اطمینان حاصل شود که رنگ به طور مساوی روی پارچه نفوذ می کند تا از اختلاف رنگ ناشی از توزیع رنگ ناهموار جلوگیری شود. محلول رنگ می تواند از طریق رنگ آمیزی گردش خون یا رنگ آمیزی جریان به طور مساوی جریان یابد تا از تجمع رنگ در قسمت های خاصی جلوگیری شود.

دمای رنگ آمیزی و کنترل زمان: دما و زمان رنگ آمیزی تأثیر مهمی در یکنواختی رنگ آمیزی دارد. دمای بیش از حد زیاد یا مدت زمان بیش از حد ممکن است منجر به رنگ آمیزی برخی از قسمت ها شود ، در حالی که دمای خیلی کم یا زمان خیلی کوتاه ممکن است منجر به رنگ آمیزی ناهموار شود. باید دقیقاً مطابق با مواد و رنگهای پارچه کنترل شود.

یکنواختی غلظت رنگ: غلظت ناهموار محلول رنگرزی ممکن است به اثر رنگرزی متناقض منجر شود. با تطبیق دقیق رنگها و کمکی ها ، از غلظت یکنواخت محلول رنگرزی اطمینان حاصل کنید تا از اختلاف رنگ جلوگیری کنید.

3. پیش درمانی پارچه

تمیز کردن و آلودگی: قبل از رنگ آمیزی ، اطمینان حاصل کنید که پارچه کاملاً تمیز شده است تا روغن ، ناخالصی ها و گرد و غبار را از بین ببرید. خاک باقیمانده ممکن است بر جذب یکنواخت رنگها تأثیر بگذارد و منجر به رنگ آمیزی ناهموار شود.

تنظیم درمان: تنظیم درمان (مانند تنظیم گرما یا تنظیمات مرطوب) قبل از رنگ آمیزی می تواند پایداری وضعیت سطح پارچه را تضمین کند ، به رنگها کمک کند تا به طور مساوی به الیاف نفوذ کنند و از مشکلات بعدی اختلاف رنگ جلوگیری کنند.

4. اشکال زدایی و نگهداری تجهیزات رنگرزی

یکنواختی تجهیزات: طراحی و وضعیت کار تجهیزات رنگرزی (مانند ماشین رنگ آمیزی ، بشکه رنگ آمیزی و غیره) تأثیر مستقیمی بر اثر رنگ آمیزی دارد. از اشکال زدایی و نگهداری تجهیزات اطمینان حاصل کنید که بتواند جریان مایع یکنواخت و کنترل دمای پایدار را در طی فرآیند رنگرزی حفظ کند تا از رنگ آمیزی ناهموار به دلیل خرابی تجهیزات یا طراحی غیر منطقی جلوگیری شود.

بار ماشین رنگ آمیزی: بارگذاری پارچه در دستگاه رنگرزی باید مطابق با الزامات تولید تنظیم شود تا از اختلاف رنگ ناشی از بار بیش از حد یا ناکافی جلوگیری شود ، که ممکن است باعث شود مایع رنگرزی به طور مساوی با تمام پارچه ها تماس نگیرد.

5. درمان پس از رنگ آمیزی و تثبیت رنگ

تثبیت رنگ: پس از رنگرزی ، تثبیت رنگ می تواند باعث بهبودی رنگ و جلوگیری از محو شدن پارچه ها یا اختلاف رنگ در هنگام استفاده بعدی شود. روشهای تثبیت رنگ متداول شامل تثبیت حرارتی یا تثبیت شیمیایی است که می تواند چسبندگی رنگها را بهبود ببخشد و محو شود.

درمان پس از شستشوی: هنگام شستشو ، تمیز کردن و تنظیم بعد از رنگ آمیزی ، از پایداری دمای آب و جریان آب اطمینان حاصل کنید تا از انتقال رنگ در هنگام شستشو و اختلاف رنگ جلوگیری شود.

6. کنترل اختلاف رنگ بین دسته ها

قوام رنگ آمیزی دسته ای: اگر تولید انبوه انجام می شود ، از قوام غلظت رنگ ، دما و زمان برای هر دسته از رنگ آمیزی اطمینان حاصل کنید تا از اختلاف رنگ بین دسته های مختلف جلوگیری شود. با ضبط پارامترهای دقیق هر دسته از رنگ آمیزی و حفظ مشخصات تولید دقیق ، می توان تفاوت رنگ پارچه ها در دسته های مختلف را به حداقل رساند.

تشخیص اختلاف رنگ: از تجهیزات حرفه ای مانند رنگ سنج یا آنالایزر طیف برای تشخیص تفاوت رنگ پارچه های رنگ شده استفاده کنید تا اطمینان حاصل شود که اختلاف رنگ مطابق با استانداردهای تولید است. اگر مشکلات اختلاف رنگ پیدا شود ، فرآیند تولید می تواند به موقع تنظیم شود.

7. بهینه سازی روند پایان

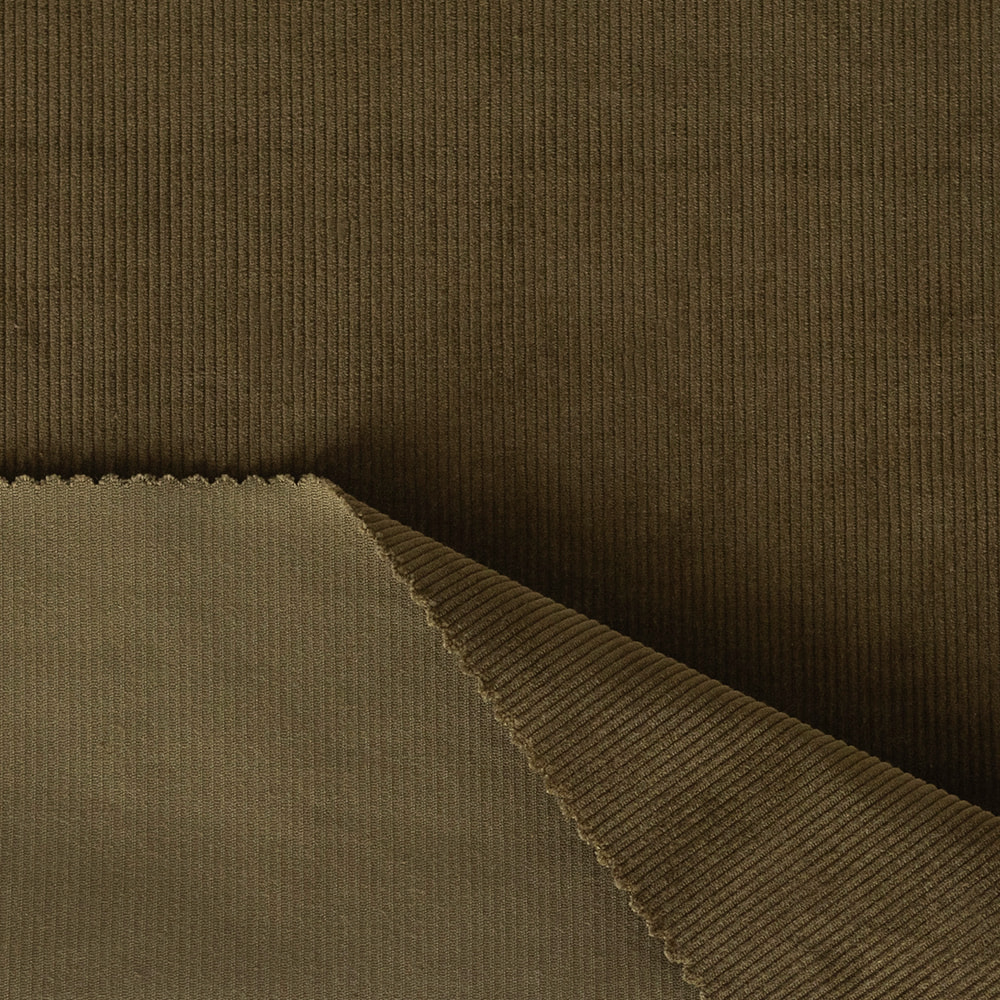

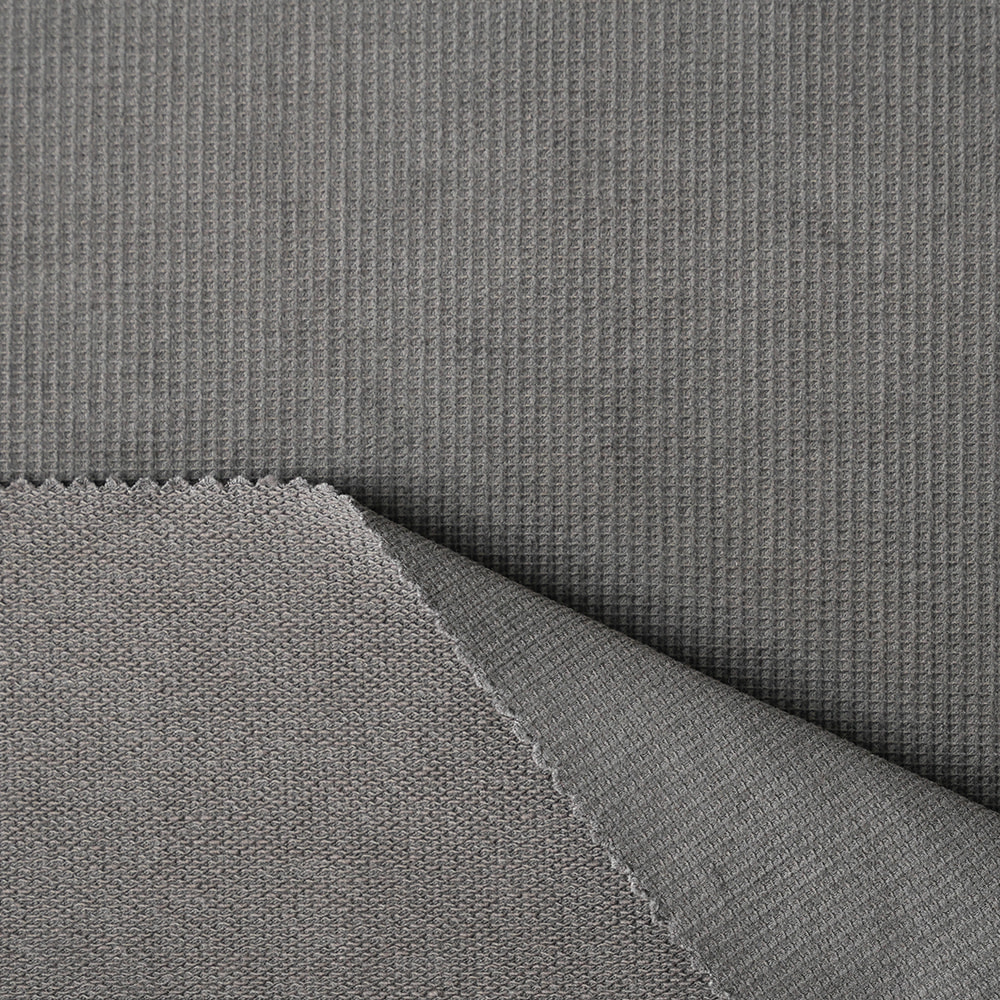

شانه زدن و تقویم: یکنواختی پارچه Corduroy پنبه می تواند از طریق فرآیندهای پایان (مانند شانه کردن ، تقویم ، مسواک زدن و غیره) به طور موثری بهبود یابد و سطح پارچه را نرم تر کند و تفاوت رنگ بصری ناشی از موارد زیر را کاهش دهد.

ماسه زدن و مسواک زدن متوسط: فرآیندهای شن و ماسه زدن و مسواک زدن می تواند باعث افزایش براق و بافت پارچه شود ، در حالی که رنگ آمیزی ناهموار ناشی از الیاف ناهموار را کاهش می دهد. با این حال ، لازم به ذکر است که ماسه زدن بیش از حد ممکن است باعث نفوذ رنگ ناهموار شود و باعث اختلاف رنگ شود.

8. نمونه آزمایش و بازخورد

آزمایش نمونه کوچک: انجام آزمایشات رنگ آمیزی نمونه کوچک قبل از تولید در مقیاس بزرگ بسیار مهم است. از طریق آزمایش رنگ آمیزی نمونه ها ، اطمینان حاصل کنید که تأثیر رنگها و عملکرد پارچه ها انتظارات را برآورده می کند و به موقع مشکلات اختلاف رنگ احتمالی را کشف و حل می کند.

نظارت بر کیفیت و بازخورد: نظارت دقیق با کیفیت باید در طی فرآیند تولید ، به ویژه در فرآیند رنگرزی انجام شود. با توجه به بازخورد در تولید ، پارامترهای رنگ آمیزی به موقع تنظیم می شوند تا از یکنواختی رنگرزی اطمینان حاصل شود.

برای جلوگیری از رنگ آمیزی ناهموار یا اختلاف رنگ پارچه های کوردوروی رنگ شده پنبه ، مهم این است که به طور دقیق دما ، زمان ، غلظت رنگ و سایر عوامل موجود در فرآیند رنگرزی ، رنگ ها و کمکی های با کیفیت بالا را انتخاب کنید و از استاندارد سازی پیش فرض پارچه ، تجهیزات رنگرزی و فرآیندهای پایان اطمینان حاصل کنید. علاوه بر این ، کنترل و آزمایش کیفیت دقیق نیز به معنای مؤثر برای به حداقل رساندن مشکلات اختلاف رنگ است .